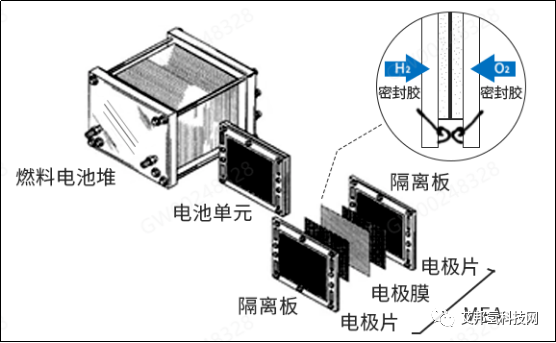

一、燃料电池电堆密封的重要性燃料电池电堆由大量相同的单电池组件构成,每组单电池需要形成密闭腔体,保证氢气、空气以及冷却液等流体不发生泄漏。

各组单电池连接时,也必须要有严格的密封,密封不良会导致氢气与冷却液泄露,降低氢的使用率,影响燃料电池的性能、效率,严重时会导致电池无法工作,影响电池寿命,甚至存在安全问题。

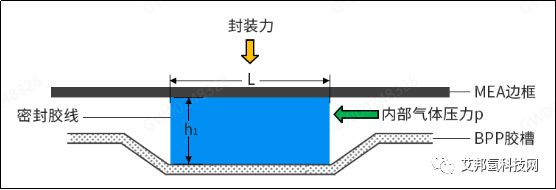

二、电堆密封面临的挑战为了提高电堆的体积功率密度以及峰值功率,双极板与膜电极未来将朝着超薄的方向发展,且高体积功率密度的大功率电堆反应气体压力大,在微米级的空间对高压力气体进行密封是极大的挑战。

同时,单电池结构决定了密封结构的形状一定为细长型,百千瓦级电堆的密封总长度甚至达到了1000m,但实际上1mm的密封失效,就会导致整堆的气密性不合格,所以实现百千瓦级的电堆严格密封极为困难。

三、影响大功率电堆密封关键技术的核心因素燃料电池电堆的密封技术通常是在双极板之间会涂覆密封胶,再通过压合的方式组装。

电堆结构示意图

单电池密封示意图

通过分析,未势能源认为,想要达到良好的密封效果,在设计层面,需要开发寿命长、密封应力大的材料匹配先进的多层密封设计,在工艺层面需要有高精度、高效率的制备方法支撑。

同时,还需要根据整车的运行工况开发适宜的测试方法与策略,最终才可以达成可靠的高功率电堆的密封。

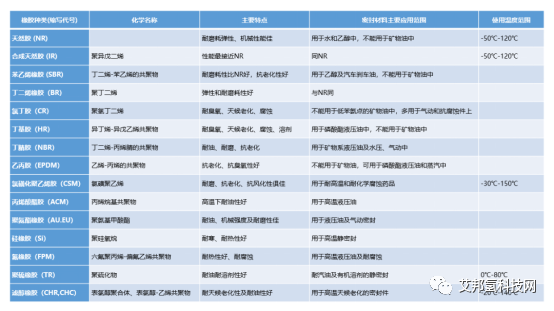

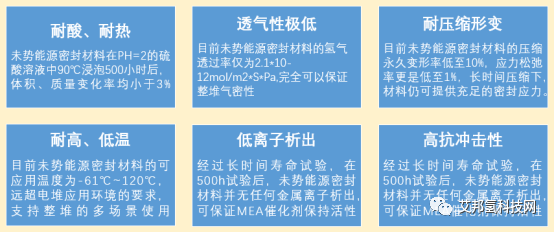

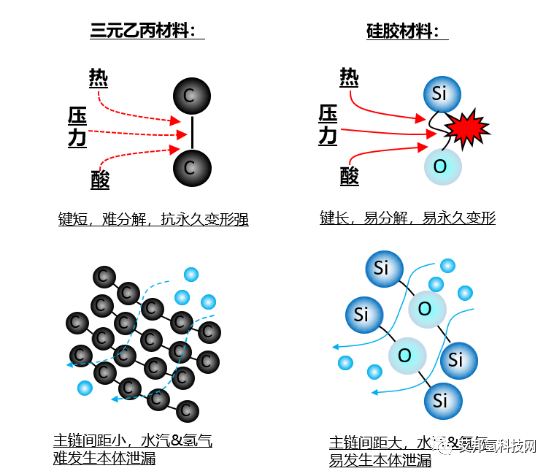

1.超耐久密封材料开发电堆的特殊工作环境匹配整车的运行工况,使得常见的材料基本都无法兼顾密封性能与密封寿命,为此,未势能源联合诺博橡胶研发了专用于全功率电堆密封材料:EPDM(三元乙丙橡胶)。

常见密封材料及物性参数

经过大量材料配方开发与物性参数试验,未势能源已经建立了密封材料数据库,根据不同的使用工况可以匹配性能最优、寿命最长的密封材料,通过极为严格的材料级表征试验以及整堆寿命实测,未势能源当前应用的密封材料,判断其密封寿命远超20000h。

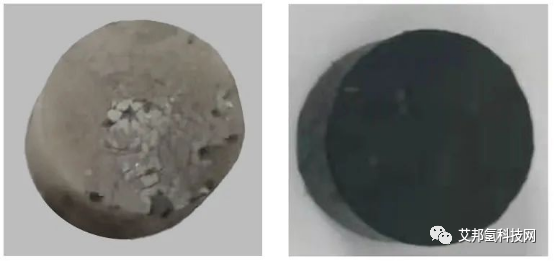

材料耐久试验,左侧为常见的电堆密封材料-硅胶,右侧为未势二代密封材料-EPDM

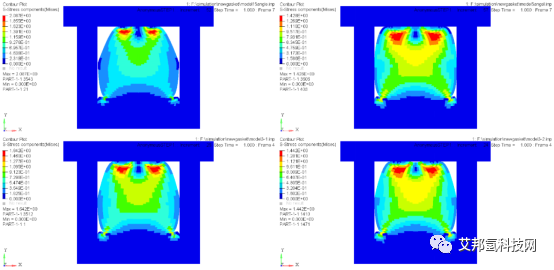

2.多层高应力密封结构设计密封结构的设计很大程度决定了密封性能与寿命,目前主要设计内容有截面形状、截面尺寸、及整体尺寸设计。

采用先进的阶梯形密封,实现了低压缩、长寿命、大应力的密封效果,保证整堆可以达到20000h的密封寿命;

未势能源密封的错位鲁棒性强,在自动化高精度装堆工艺的支撑下,不会发生泄漏。

不同密封截面应力仿真分析

密封错位鲁棒性仿真

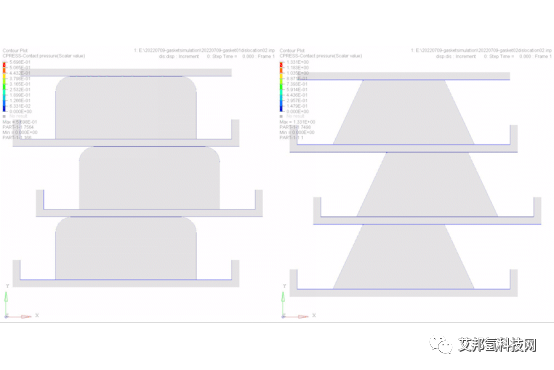

3.高精密的密封制造工艺未势能源联合诺博橡胶,定制化开发了高精度EPDM注塑工艺,在不改变EPDM材料压缩特性以及耐久特性的前提下,对材料的门尼粘度进行了多轮调整,通过模流仿真分析、收缩率仿真分析等方法,确认最优模具设计,确保了EPDM材料注塑可行性。

注塑模流仿真分析

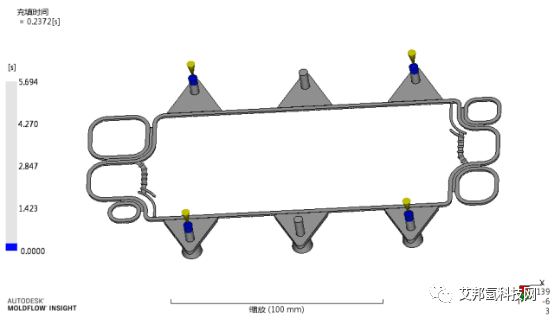

将EPDM材料直接硫化至极板上,最终成型的产品实现了高度公差<±0.015mm,位置精度<±0.02mm,同时预处理、转运、注塑、上下料等工序完全实现自动化,生产效率提升至<3min/片,完全满足千套

注塑密封极板

气密性评价同样是关键的一环。未势能源的双极板及电堆在下线前会对气密性进行100%检测以保证零泄漏的实现,检测项目包括氢气、空气、冷却液是否向外部泄漏,电堆中的反应气体与冷却液是否相互串漏等等。

目前未势能源电堆气密性能均可达到<0.5CC/min的泄漏速率,完全满足整车使用需求。

高低温交变循环冲击

针对不用的应用场景,将电堆分别在70℃与-40℃下存储超过12h,测试整堆在高温及低温下的气密性,并根据整车运行工况,测试整堆在高低温交变循环冲击的条件下气密性能否达到要求。

最终结果显示,相比于常温气密性,波动值<±10%,判断目前电堆可以在﹢70℃~-40℃的任意工况下满足气密性要求,结合目前整堆在实车上7000h后密封性波动值<±5%,可确定未势能源的电堆通过了以上全面的评价与验证,真正具备零泄漏,长寿命的特性。

来源:未势能源